آشنایی با کوره های ذوب و ریخته گری

برای تولید انواع محصولات فولادی، لازم است تا ابتدا آهن را ذوب کنند. از آنجا که دمای مورد نیاز برای ذوب آهن بیش از ۱۰۰۰ درجه سانتیگراد است، لذا برای این منظور نیاز است تا از تجهیزاتی مانند کوره ذوب و ریخته گری استفاده شود. با رشد تکنولوژی، کوره های متفادی طراحی و ساخته شده، که هر یک از آن ها مزایا و معایب خاص خود را دارد.

انتخاب کوره جهت عملیات ذوب و ریخته گری بر اساس هزینه، نوع فلز پایه، عناصر آلیاژی مورد استفاده، بازدهی کوره (از نظر هدر رفت آهن ذوب)، و مواردی از این قبیل انجام می شود. کوره ها را می توان از نظر کاربرد به سه دسته پیش گرم، ذوب، و کوره نگهدارنده تقسیم بندی کرد. همچنین از لحاظ نوع مصرف انرژی نیز به گروه سوخت فسیلی و گرمایش الکتریکی تقسیم بندی می شوند. برای انتخاب نوع کوره، لازم است تا مواردی در نظر گرفته شود. این موارد عبارتند از:

- دمای لازم برای ذوب فولاد

- حجم مذاب مورد نیاز

- کیفیت مذاب جهت محصول مورد نظر

- صرفه اقتصادی

- هزینه تعمیر و نگهداری

- میزان آسیب رسانی به محیط زیست.

انواع کوره ذوب و ریخته گری

در کوره ذوب هایی که مستقیما با حرارت در ارتباط هستند، دیواره پوشاننده کوره ذوب باید دارای ویژگیهای خاصی باشد تا در مقابل مواد مذاب و حرارت بالا توانایی مقاوت داشته باشند. این ویژگی ها عبارت است از:

- نسوز باشند

- مقاومت بالا در مقابل سایش

- ضریب انبساط حرارتی پایین

- مقاومت بالا نسبت به شوک حرارتی

- عایق حرارتی مناسب

- عدم واکنش پذیری با فلز مذاب

لذا به طور کلی می توان کوره ذوب را به انواع زیر تقسیم بندی کرد:

- کوره های بوته ای

- کوره های تشعشعی

- کوره های القایی

- کوره های الکتریکی (مستقیم و غیر مستقیم)

- کوره های زیمنس – مارتین

- کوره کوپلا

کوره بوته ای

کوره ذوب بوته ای ساختار محصوری داشته تا از دفع حرارت جلوگیری کند. از این کوره ذوب اغلب برای ذوب فلزات غیر آهنی که به دمای نسبتا کمتری نیاز دارند، استفاده می شود. در ساختار این کوره از پاتیل سرامیکی که به آن بوته نیز می گویند استفاده می شود ؛ از این رو به آن کوره بوته ای می گویند. این پاتیل سرامیکی نسوز بوده و لذا مقاومت زیادی در برابر دمای بالا دارد.

سوخت مورد استفاده در این کوره ها معمولا شامل ذغال سنگ و گاز طبیعی است. از انواع کوره ذوب بوته ای می توان به نوع ثابت، متحرک و کج اشاره کرد.

مشخصات این کوره ها عبارت است از:

- کوره بوته ای ثابت: پاتیل درون این نوع کوره ثابت بوده و مواد مذاب با استفاده از یک شیر تعبیه شده در کف کوره از آن خارج میشود.

- کوره بوته ای متحرک بالابر: در این نوع کوره، زمانی که مواد داخل بوته کاملاً ذوب شد، پاتیل را با کمک جرثقیل به سمت بالا برده تا فلز مذاب به قالبهای مورد نظر برسد.

- کوره بوته ای کج: پاتیل درون کوره ثابت بوده و کل کوره به صورت کج طراحی شده است تا بتوان فلز مذاب را آسانتر از آن خارج کرد.

در میان انواع کوره ذوب و ریخته گری، کوره ذوب بوته ای که از جنس سرامیک ساخته شده است، یکی از کوره هایی است که توانایی تحمل حرارت مستقیم را دارد. از همین رو می توان دمای مذاب درون آن را تا دمای بسیار بالایی بالا برد. سازندگان جواهر یکی از صنایعی است که از این کوره برای تولید محصولات خود استفاده می کنند.

یکی از نقاط مثبت این کوره ها مقرون به صرفه بودن آن برای ظرفیت های پایین است. اما معمولا در ظرفیت های بالا به دلیل افزایش بیش از حد هزینه انرژی مقرون به صرف نیست.

از مزایای کوره بوته ای می توان به موارد زیر اشاره کرد:

- هزینه پایین سرمایه گذاری اولیه و همچنین پایین بودن هزینه نگهداری

- ذوب، حفظ، و انتقال مواد مذاب تنها با یک ظرف

- قابلیت تصفیه مواد مذاب درون بوته

- اتلاف کم مواد مذاب حین عمل آوری

- قابلیت جابجایی سریع

- کاهش مقادیر آلودگی درون مذاب

از طرفی معایب کوره ذوب بوته ای عبارتند از:

- بازدهی پایین

- ظرفیت پایین کوره

- میزان نسبتا بالای آلایندگی محیط زیست

کوره کوپلا

کوره کوپلا از جمله کوره های قدیمی بوده که تا امروزه مورد استفاده قرار گرفته است. از ویژگی های ظاهری آن می توان به ارتفاع بلند آن و دودکش های استوانه ای شکل آن اشاره کرد. درون این کوره به منظور جلوگیری از سایش و اکسایش پوسته کوره و همچنین حفاظت در برابر دمای بالا، از آجر نسور و خاک رس استفاده می شود.

این کوره بر خلاف کوره بوته ای قابلیت استفاده برای ظرفیت های بالا را دارد. معمولا قبل از شارژ فلز اصلی جهت ذوب ، مقداری کک و سنگ آهک را درون کوره حرارت داده و سپس فلز اصلی را به کوره تزریق می کنند. این مواد در اثر حرارت به صورت ناخالصی بر روی مواد مذاب معلق می شوند و می توان از به عنوان سوخت کوره و همچنین فلاکس، جهت جلوگیری از اکسایش سطحی فلز مذاب استفاده کرد.

کوره کوپلا ساختار ساده ای داشته و ضمن این موضوع از نظر اقتصادی نیز مقرون به صرفه بوده و برای ظرفیت های بالا در حدود ۱۰۰ تن در ساعت مناسب است. از سایر مزایای کوره کوپلا می توان موارد زیر را نام برد:

- ذوب مداوم فلز

- قابلیت ذوب انواع مواد آهنی و غیر آهنی

- هزینه عملیاتی نسبتا کم

- سهولت عملیات و عدم نیاز به اپراتور ماهر

- بازدهی مناسب بین ۳۰ الی ۵۰ درصد

از جمله مهمترین معایب این کوره می توان به عدم توانایی در کنترل دما اشاره کرد.

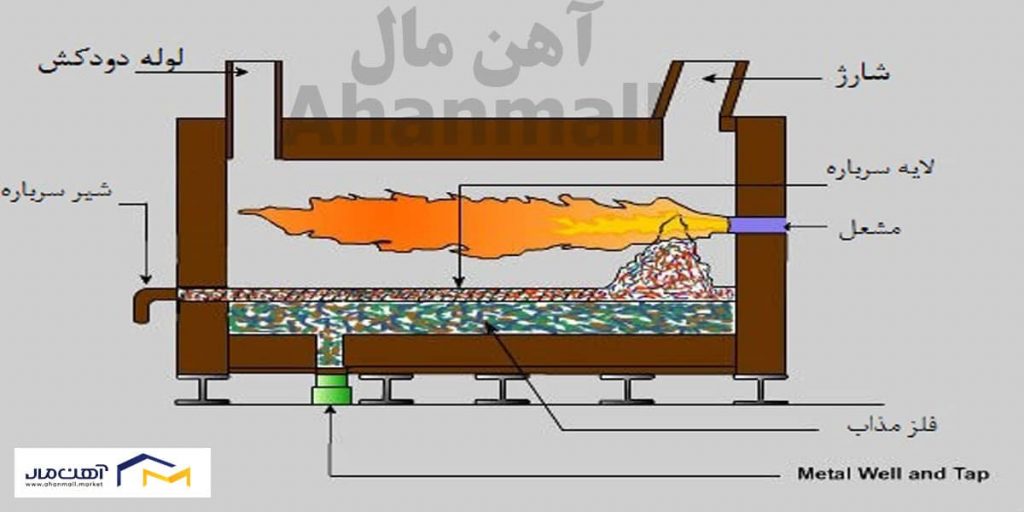

کوره تشعشعی

همانطور که از نام این کوره ذوب مشخص است، برای ذوب مواد درون کوره از انتقال حرارت تشعشعی استفاده می شود. در این روش به جای برخورد مستقیم حرارت با کوره، یک مشعل در بالای کوره قرار گرفته و در شرایط مناسب شعله بزرگی در قسمت بالای مواد مورد نظر تشکیل می شود.

دیواره های کوره نیز به گونه ای است که حرارت تولید شده توسط مشعل را به سمت مواد مورد نظر منعکس کند. نهایتا حرارت تولید شده توسط شعله از طریق انتقال حرارت تشعشعی به مواد منتقل شده و باعث افزایش دما و نهایتا ذوب آن می شود. از این کوره ذوب اغلب برای ذوب موادی همچون آلومینیوم، قلع، مس، و سرب استفاده می شود.

مزایای کوره تشعشعی عبارت است از:

- هزینه های عملیاتی و نگهداری پایین

- سرعت بالای ذوب مواد

- قابلیت کنترل مناسب دما

- قابلیت کنترل ترکیب شیمیایی

از معایب کوره تشعشی نیز می توان موارد زیر را نام برد:

- هزینه سرمایه گذاری نسبتا بالا

- نیاز به فضای افقی زیاد

- بازده کم (حدود ۱۵ تا ۳۵ درصد)

کوره الکتریکی

کوره ذوب قوس الکتریک از جمله کوره های با ظرفیت بالا محسوب می شوند که قابلیت ذوب تا حدود ۴۵ تن در ساعت از مواد را داراست. اصول کار این کوره ها با کمک قوس الکتریکی است، از این رو به آن ها کوره قوس الکتریکی و یا به اختصار کوره الکتریکی می گویند. قوس الکتریکی ناشی از عبور جریان بین الکترودهای متصل به جریان برق است. بنابراین با عبور جریان برق از الکترود و مواد مورد نظر حرارت لازم برای ذوب فلزات حاصل می شود.

از مهم ترین مزایای کوره الکتریکی می توان موارد زیر را نام برد:

- کیفیت بالای ذوب

- دارای ظرفیت بالا نسبت به سایر کوره ها

مهم ترین عیب این کوره نیز هزینه نسبتا بالاتر آن است.

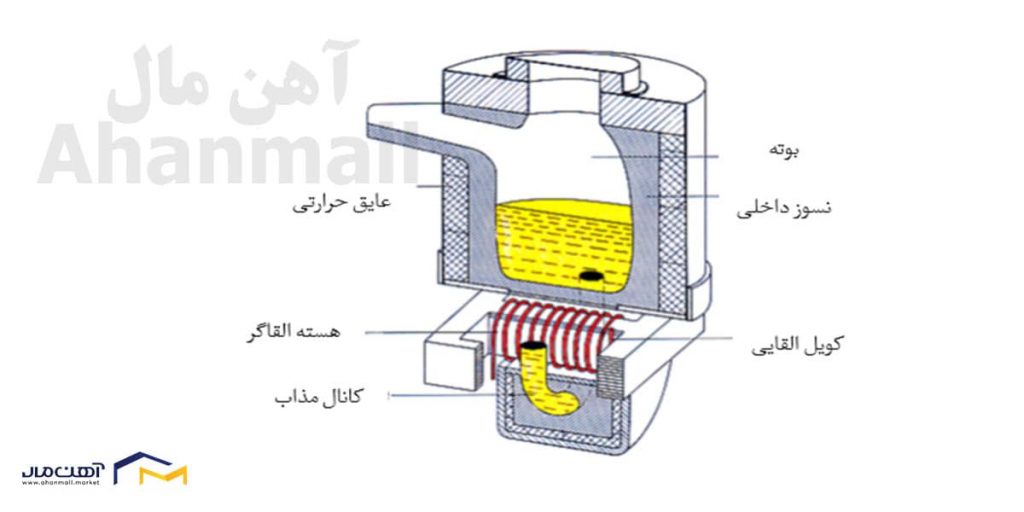

کوره القایی

کوره ذوب القایی از فناوری القای جریان الکترومغناطیس برای ذوب مواد استفاده می کنند. برای این منظور در اطراف پاتیل با کمک سیم های مسی قطور، یک آهنربای الکتریکی عظیم که توانایی ایجاد میدان مغناطیس بسیار قوی دارد، قرار می گیرد. با اعمال برق به این آهنربای الکتریکی، میدان مغناطیسی به پاتیل و مواد فلزی درون آن القا می شود.

این القای مغناطیسی باعث افزایش شدید دما و نهایتا ذوب آن خواهد شد. از آنجا که منبع حرارت (آهنربای الکتریکی) با مواد مذاب در ارتباط مستقیم نیست، لذا کیفیت مواد بالا بوده و نگهداری و انتقال مواد مذاب درون پاتیل آسان خواهد بود. از این رو می توان کوره القایی را یکی از روش های محبوب در فرایند ذوب و ریخته گری دانست.

از مزایای کوره ذوب القایی می توان به موارد زیر اشاره کرد:

- قابلیت ذوب انواع فلزات آهنی و غیر آهنی

- قابلیت ذوب مواد در ظرفیت های کم و زیاد

- هدر رفت کم مواد

- بازدهی بالای کوره

- قابلیت کنترل دما و ترکیبات شیمیایی

از معایب کوره های القایی می توان موارد زیر را نام برد:

- عدم توانایی در گرم کردن سرباره مذاب

- عمر پوشش نسوز در قیاس با کوره الکتریکی کمتر است

- عملیات حذف ناخالصی همچون گوگرد و فسفر دارای محدودیت است

جمع بندی

برای تولید انواع محصولات فلزی، اغلب لازم است تا مواد مورد نظر ذوب شده و سپس توسط انواع روش ساخت مانند ریخته گری مورد استفاده قرار گیرد. برای این منظور از کوره های ذوب و ریخته گری استفاده می شود. انتخاب نوع کوره بسیار مهم بوده و نیازمند توجه به پارامترهای مختلفی از جمله نوع فلز، دمای ذوب، حداکثر دمای قابل تحمل کوره، مقدار سوخت مصرفی، ظرفیت کوره، میزان آلودگی محیط زیست و مباحث مربوط به هزینه اولیه برای سرمایه گذاری و هزینه عملیاتی و نگهداری است.

مجموعه آهن مال به عنوان یکی از با تجربه ترین مجموعه ها در زمینه فروش محصولات فولادی، این امکان را برای مشتریان فراهم ساخته تا مهندسان، طراحان، و حتی کارفرمایان بتوانند از طریق وب سایت و شماره تلفن ۷۹۶۷۳-۰۲۱ با این مجموعه ارتباط برقرار کرده و از مشاوره مناسب برخوردار شده و از محصولات ارائه شده نیز اطلاع پیدا کنند.